半導體碳化硅(SiC)襯底加工技術詳解

轉:

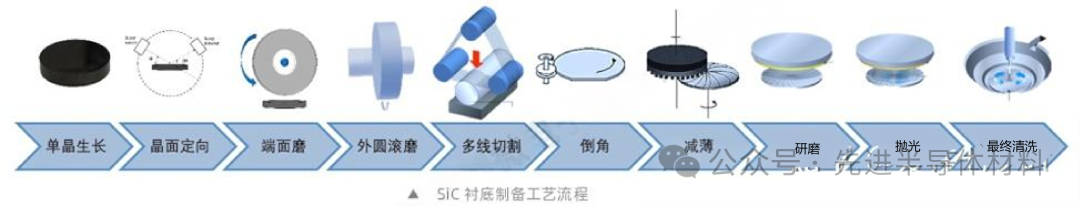

在單晶生長工藝中獲得SiC晶碇之后,接下來進行的是SiC襯底的精細制備過程。這一過程包括以下幾個關鍵步驟:

1. 磨平:首先對SiC晶碇進行磨平處理,以消除表面的不平整和生長過程中可能產生的缺陷。

2. 滾圓:隨后進行滾圓工序,目的是使晶碇的邊緣變得光滑,為后續的切割工作做準備。

3. 切割:使用精密的切割技術將SiC晶碇分割成多個薄片,這些薄片將作為襯底使用。

4. 研磨(減薄):對切割后的SiC薄片進行研磨,以減少其厚度,達到所需的襯底規格。

5. 機械拋光:利用機械拋光技術進一步改善襯底表面的光滑度,去除研磨過程中可能產生的損傷層。

6. 化學機械拋光(CMP):通過化學機械拋光工藝,進一步提升襯底表面的平整度和清潔度,確保襯底的高質量。

7. 清洗:在拋光之后,進行徹底的清洗工序,去除表面殘留的拋光液和顆粒,為后續工藝做準備。

8. 檢測:最后,對SiC襯底進行全面的質量檢測,包括表面質量、厚度均勻性、缺陷密度等,以確保襯底滿足高性能電子器件的制造要求。

通過上述工序,可以制備出高質量的SiC襯底,為制造高性能的半導體器件提供堅實的基礎。

這是由于 SiC 晶體硬度高、脆性大、化學性質穩定,受加工技術的制約,目前 SiC 襯底的加工損耗極高、效率極低,并且很難獲得高表面質量的SiC襯底片,因此,亟需開發先進的襯底加工工藝。SiC襯底的加工主要分為切割、研磨和拋光,下面將展開具體分析。

SiC晶錠切割技術分析

SiC晶錠的切割是SiC襯底制造過程中的關鍵步驟,它對襯底的表面質量、尺寸精度和成本控制具有決定性作用。切割工藝不僅決定了SiC襯底的表面粗糙度(Ra)、總厚度偏差(TTV)、翹曲度(BOW)和彎曲度(WARP)等關鍵參數,而且對襯底的最終品質、成品率和生產成本有著深遠的影響。此外,切割質量還直接影響到后續的研磨、拋光工序的效率和成本。

目前,SiC晶錠切割技術的研究和發展已經取得了顯著進展,主要的切割技術包括砂漿線切割、金剛線切割和激光剝離技術。其中,砂漿線切割因其成熟度和成本效益,已成為業界的主流選擇,并在大規模生產中得到廣泛應用。

砂漿線切割:這是一種傳統的切割技術,通過使用含有磨料的線和砂漿來切割SiC晶錠。盡管這種方法成本較低,但其切割速度較慢,且可能在襯底表面留下較深的損傷層。

金剛線切割:金剛線切割技術使用金剛石顆粒作為磨料,通過高速旋轉的線來切割SiC晶錠。這種方法的切割速度快,表面損傷層較淺,有助于提高襯底的質量和成品率。

激光剝離技術:這是一種新興的切割技術,通過激光束的熱效應來分離SiC晶錠。激光剝離技術可以提供非常精確的切割,減少襯底的損傷,但目前成本相對較高,主要用于高端應用

在SiC晶錠切割工藝中,砂漿線切割和金剛線切割是兩種主流技術,它們在磨粒的導入方式上存在顯著差異。砂漿線切割使用的是游離磨粒,而金剛線切割則通過電鍍、樹脂粘接、釬焊或機械鑲嵌等方法將磨粒固定在切割線上。這種固定方式為金剛線切割技術帶來了一系列優勢:

加工速度:金剛線切割的速度比砂漿線切割快5倍以上,顯著提高了生產效率。

損耗與出片率:金剛線切割的出片率比砂漿線切割高出15%到20%,意味著更低的材料損耗和更高的經濟效益。

環保優勢:金剛線切割過程中產生的廢料和廢水較少,對環境的影響更小。

然而,金剛線切割在晶型控制和切割損耗控制方面仍面臨挑戰。目前,行業普遍采用的策略是以砂漿線切割為主導,金剛線切割作為補充,砂漿線與金剛線的使用比例大約為5:1。

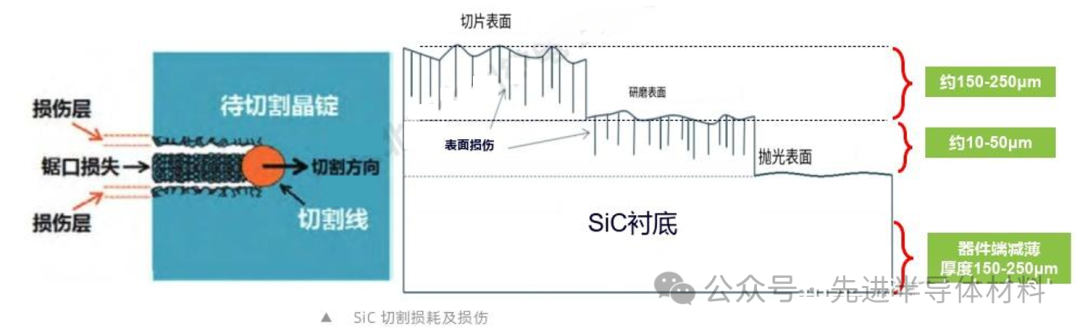

不論是砂漿線切割還是金剛線切割,SiC材料在加工過程中的損耗都是一個重要問題。以砂漿線切割為例,損耗主要體現在以下三個方面:

切口損耗:切割過程中的切口損失(Kerf Loss)可達到150-200微米。

磨拋損耗:為了修復切割造成的10-50微米的粗糙度和表面/亞表面損傷,需要通過粗磨、精磨和化學機械拋光(CMP)工藝進行處理。

背面減薄損耗:為了防止切割過程中SiC襯底的破損,襯底的初始厚度通常設定在350微米左右,這導致器件襯底的電阻較高。在器件制備過程中,需要通過背面減薄工藝將襯底厚度減少至大約100微米,以降低電阻。

隨著半導體行業對SiC襯底尺寸需求的增長,特別是向8英寸大尺寸的轉變,傳統的線切割技術,如砂漿線切割,正面臨著效率和成本的挑戰。以砂漿線切割為例,在切割8英寸SiC晶錠時,所需的工時可能超過300小時,而且后續的磨拋工序總計耗時超過5天。這些因素不僅影響了SiC襯底的快速供應能力,也不利于成本的降低。

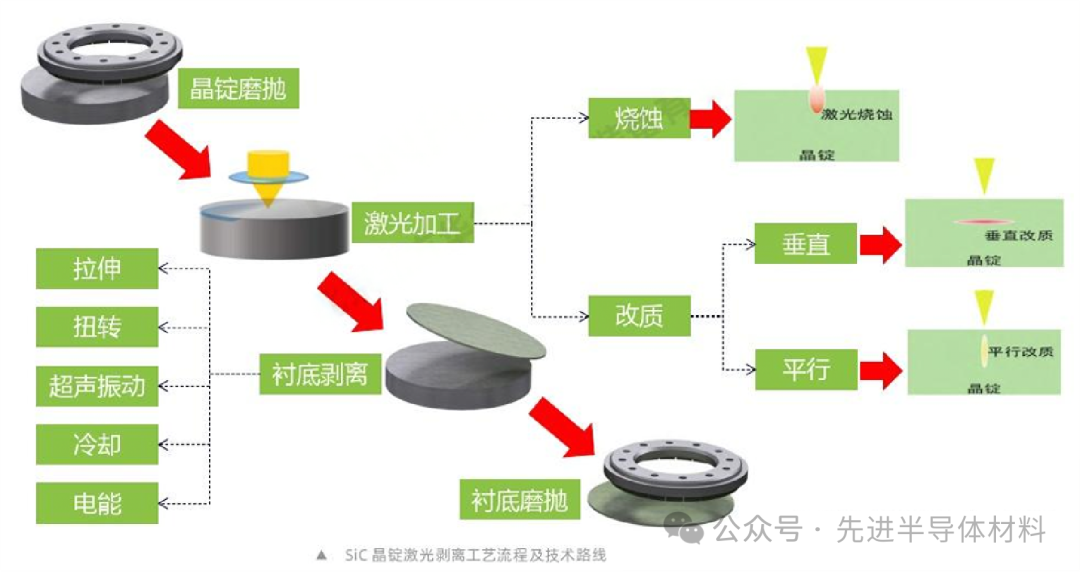

為了應對這些挑戰,業界正在探索和開發更適合SiC材料特性的新型晶體加工方法。其中,激光剝離技術(Laser Lift-Off, LLO)因其潛在的優勢而受到了廣泛關注。

激光剝離技術,也稱為激光切割或熱裂法,主要依賴于激光加工和晶體剝離兩個過程。根據激光加工的方式,該技術可以進一步細分為激光燒蝕和激光改質兩種方法。激光改質技術中,又可區分為平行改質和垂直改質兩種方式,而垂直改質是目前激光剝離技術研究的主流方向。

垂直改質激光剝離的工作原理是利用激光在SiC材料內部形成一個局部的改性層,這個改性層通常是一層薄的損傷層。通過精確控制激光的能量和作用位置,可以在不破壞晶體結構的前提下,創建一個易于分離的界面。之后,通過施加適當的外力,可以實現晶圓的干凈剝離,從而獲得高質量的SiC襯底。

激光剝離技術的優勢在于:

減少切割損傷:由于激光加工的高精度特性,可以在材料內部形成一個非常薄的損傷層,從而減少對襯底的損傷。

提高切割速度:相比傳統的線切割技術,激光剝離技術有潛力大幅提高切割速度,縮短生產周期。

降低材料損耗:激光剝離技術可以減少因切割造成的材料損耗,提高材料利用率。

環境友好:激光加工過程不涉及化學砂漿等材料,更為環保。

相較于上述2種切割技術,激光剝離技術理論上具有速度和損耗等優勢。但激光剝離技術尚未在SiC實現規模化應用,技術還有待完善,首先是激光能量較大,在形成改性層的同時也會產生燒灼和裂紋,裂紋容易沿激光傳播方向擴展,同時在物理剝離時往往也會在 SiC 襯底中產生微裂紋,阻礙了激光剝離技術的應用。

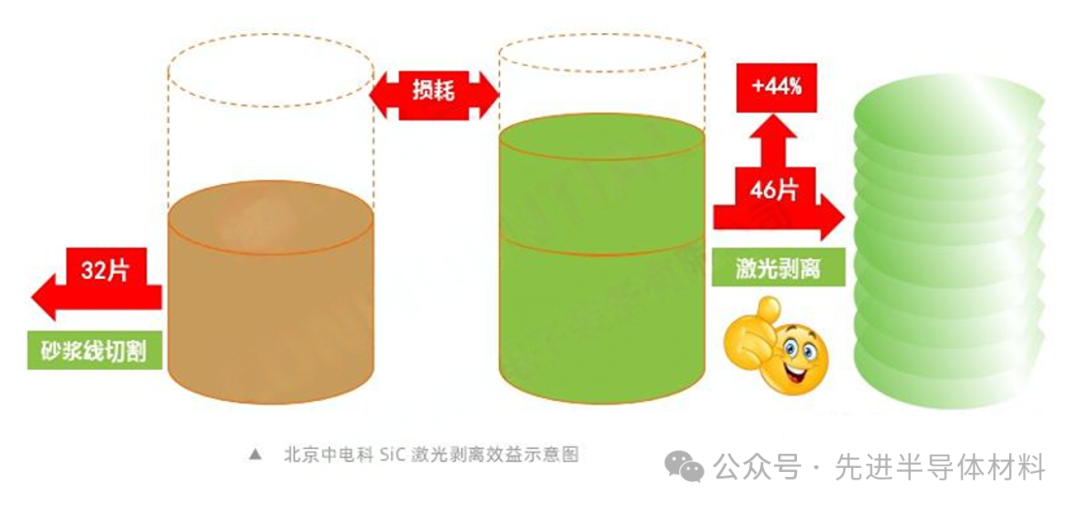

國內方面,北京中電科于2022年10月已實現4英寸、6英寸SiC單晶片的激光剝離,取得突破性進展。激光剝離設備有機結合激光精密加工和晶體可控剝離,實現半導體晶體高可靠切片工藝,可將晶體切割損耗降低60%以上,加工時間減少50%以上,并實現晶體加工整線的高度自動化。

SiC 襯底平坦化工藝技術分析

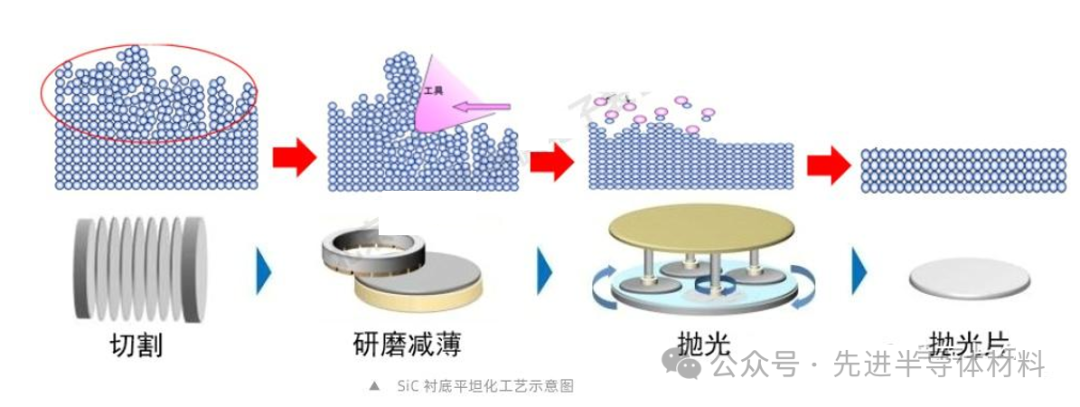

SiC器件對襯底片的要求包括:表面厚度變化小于1um, Si面表面粗糙度(Ra) s0.3 nm, C面Ra s 0.5 nm,而且表面要保證低的加工損傷和殘余應力。由于切割剝離(砂漿線法)后,SiC襯底通常具有150-250um的損傷層,其表面粗糙度和平整度較差,且存在許多線切割留下的切痕,因此,需要采用平坦化工藝對SiC襯底表面加工,最終得到光滑的拋光片供后段外延工藝使用。

目前,國內SiC襯底平坦化加工包括減薄(研磨)、拋光工序。

一、減薄與研磨工藝

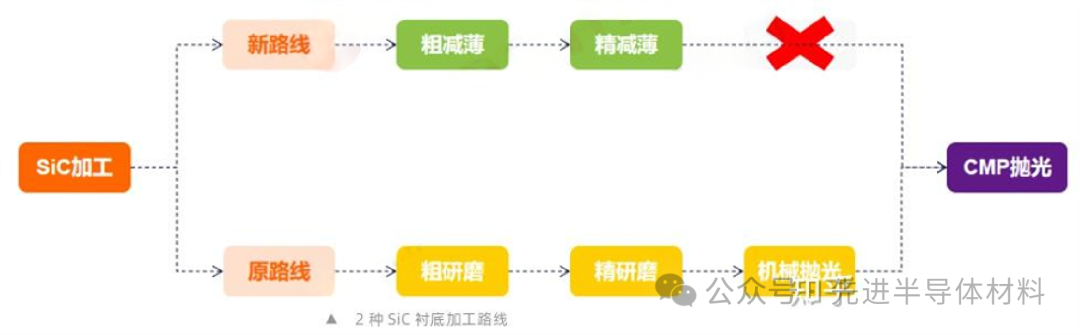

SiC襯底的切割損傷層可以通過兩種主要的工藝路線進行減薄,即研磨(Lapping)和磨削(Grinding)工藝。

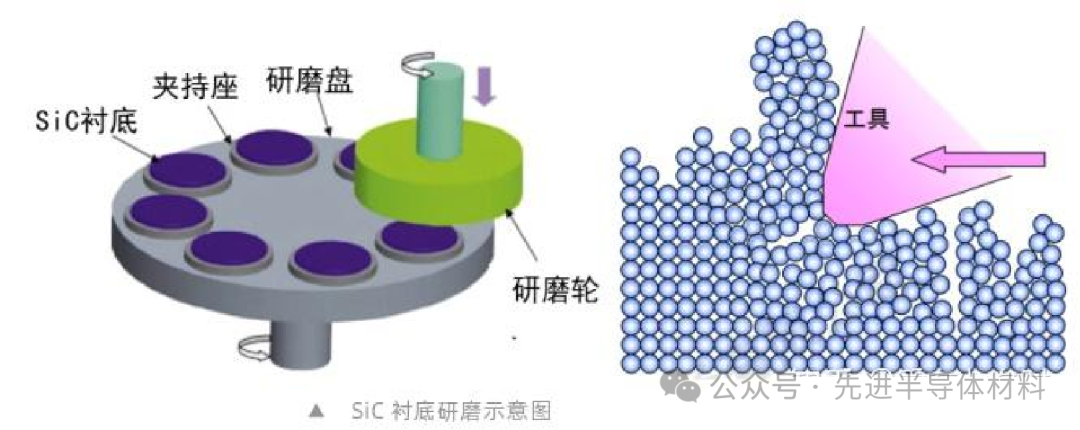

研磨工藝:目前在市場上占有較高的份額。該工藝通常包括兩個階段:粗磨和精磨。在化學機械拋光(CMP)之前,還需要進行單面機械拋光(DMP)的步驟。研磨工藝的優點在于成本相對較低,但它也存在一些缺點,包括工序較為繁瑣,自動化水平不高,對于大尺寸晶圓的加工,存在較高的破片風險。此外,研磨工藝的靈活性較低,不利于單片加工。同時,由于需要使用研磨液,它對環境也會產生一定的影響。

磨削工藝:作為研磨工藝的替代方法,磨削工藝通常可以提供更高的材料去除率,并且可以更好地控制晶圓的厚度和平整度。磨削工藝可以采用不同的磨料和磨削技術,如金剛石砂輪磨削,以實現更精細和均勻的表面處理。磨削工藝在自動化和靈活性方面具有優勢,適合于單片加工,并且可以更好地適應大尺寸晶圓的加工需求。

粗磨是使用粒徑較大的磨粒進行研磨,主要是用于去除切片表面損傷層,速率為3-10um/min,表面粗糙度可達0.2um左右;精磨是用粒徑較小的磨粒進行研磨,主要去除粗研留下的損傷層,保證襯底面型精度(WARP、BOW、TTV, LTV等) ,效率在5-40um/h,表面粗糙度在0.1um左右, TTV在3-6μm。

而新近推出的減薄(Grinding)工藝路線有望實現對傳統研磨工藝的替代,其優點在于可以省去DMP環節,加工工藝更精簡;采用磨輪使得加工速度更快;而且加工面型控制能力強,更適合大尺寸晶圓加工;靈活性更好,可以實現單片加工;而且由于無需采用研磨液,加工過程更環保。以北京中電科設備設備為例,6/8英寸SiC減薄后的晶圓片厚度均勻性(TTV) s 2um,襯底片TTV s 3um;翹曲度(WARP) s 30um;表面彎曲程度(BOW)s±15um; UPH24片/小時(激光剝離面@單面去除80um), UPH27片/小時(多線切割面@雙面去除各70μm)。

現階段,減薄工藝的不足在于磨輪耗材的成本較高,據了解,北京中電科正在通過對眾多關鍵技術的自主開發,以及聯合國內企業對金剛石磨輪耗材進行工藝適配,以進一步解決磨輪耗材的品質和成本問題。

二、拋光工藝

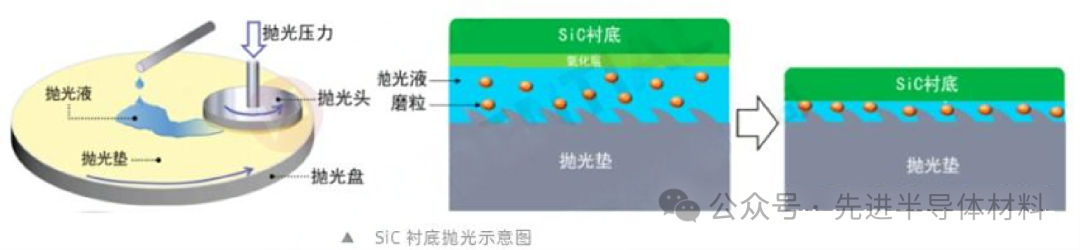

經過減薄或研磨后, SiC襯底表面損傷深度通常為2-5um,還需要通過拋光工藝來獲得超光滑表面,大多數的拋光技術都具有共同原理都是圍繞結合"化學+機械"的復合工藝,即先用漿料將SiC損傷層表面進行氧化,再通過磨粒和拋光墊的機械摩擦去除軟化后的氧化層。

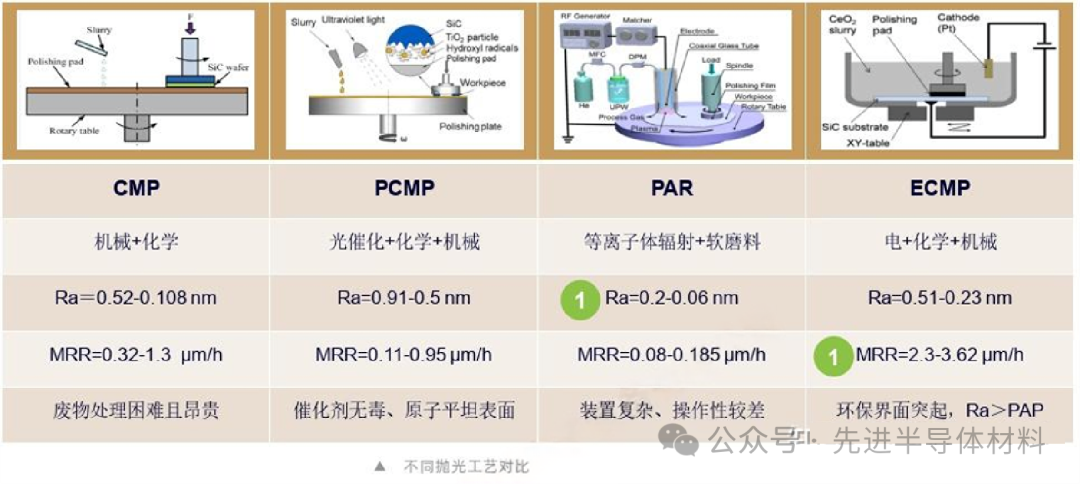

目前,業界已經發展出多種拋光技術,例如化學機械拋光(CMP)、電化學拋光(ECMP)、常壓等離子體輔助磨粒(PAR)、光催化輔助化學機械拋光(PCMP)等,目的都是為了增強拋光效果,例如改善表面粗糙度、提高材料去除率(MRR)。化學增效方法主要有電化學、磁流變、等離子體、光催化等,機械增效方法主要有超聲輔助、混合磨粒和固結磨粒拋光等方法。

到目前為止,新興的CMP效率提升技術仍處于從實驗室到工廠的工業驗證階段,主流的SiC襯底工藝仍是CMP,其拋光效果主要受工藝參數、拋光液、拋光墊三方面參數的影響。

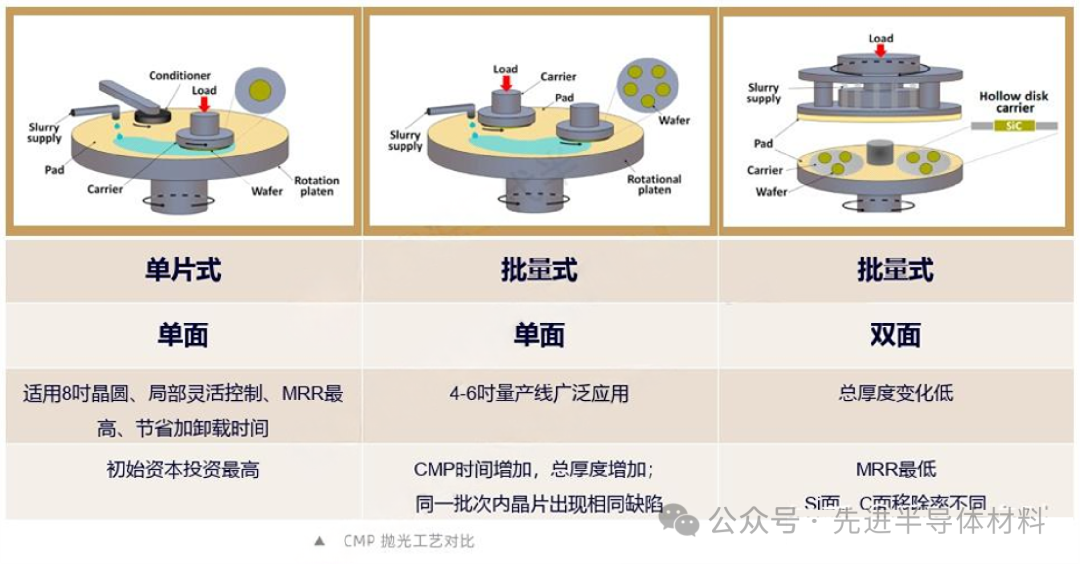

相對較低的材料去除率仍然是CMP的主要問題,與硅襯底CMP每分鐘幾微米的MRR相比,目前SiC襯底CMP的MRR僅為每小時幾微米,盡管現有的CMP方法可以用來生產合格的4H-SiC襯底,但低MRR意味著CMP步驟需要大量的加工時間和成本。為了提升CMP效率,目前業界已經發展出雙面、批量拋光技術,以往4H-SiC襯底Si面或C面的CMP工時需要3-5小時,通過先進的拋光技術,可以實現1小時完成單批10片襯底的CMP拋光。

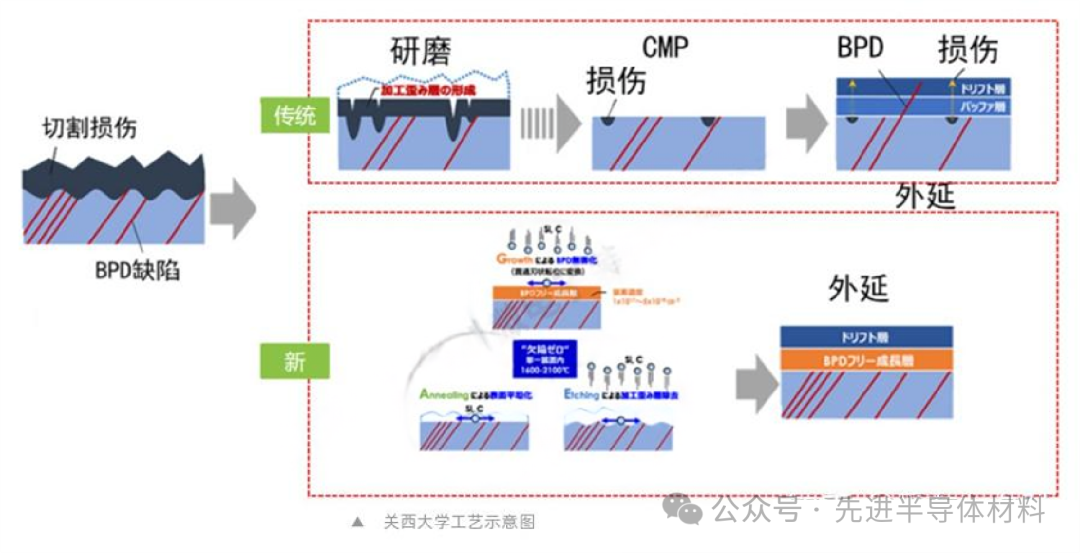

此外,一些新的CMP技術也引起了業界的關注和討論。例如目前,早稻田大學通過氬/氫氣氛氫蝕刻解決了臺階聚束現象,可將聚束臺階從5~ 10nm恢復到1 ~ 1.5nm,有望省去CMP工藝。為了省去研磨和拋光工藝,關西大學和豐田通商聯合開發了"Dynamic AGE-ing"非接觸式熱工藝,先講SiC襯底放入超高溫氣相環境中進行調整表面原子排列,再通過熱刻蝕去除損傷層,再進行MOCVD外延沉積時BPD缺陷密度可以從1000-7000個/cm2 降至 0.06-0.015 個 /cm2。